预绞丝生产工艺

一、原料选择

预绞丝的原料选择是生产工艺中的重要环节,直接影响到产品的质量和性能。通常选用优质高碳钢、合金钢等材料,确保原材料的纯净度、均匀性和稳定性。在选择原料时,还需考虑其可加工性和经济性,以确保生产效率和成本控制。

二、拉丝

拉丝是将原材料通过多道模孔进行连续拉伸,使其截面减小、长度增加的过程。在拉丝过程中,需注意控制拉伸速度、温度和润滑条件,以避免产生过大的应力和裂纹。同时,拉丝过程中的质量检测和控制也至关重要,确保每道工序的质量合格。

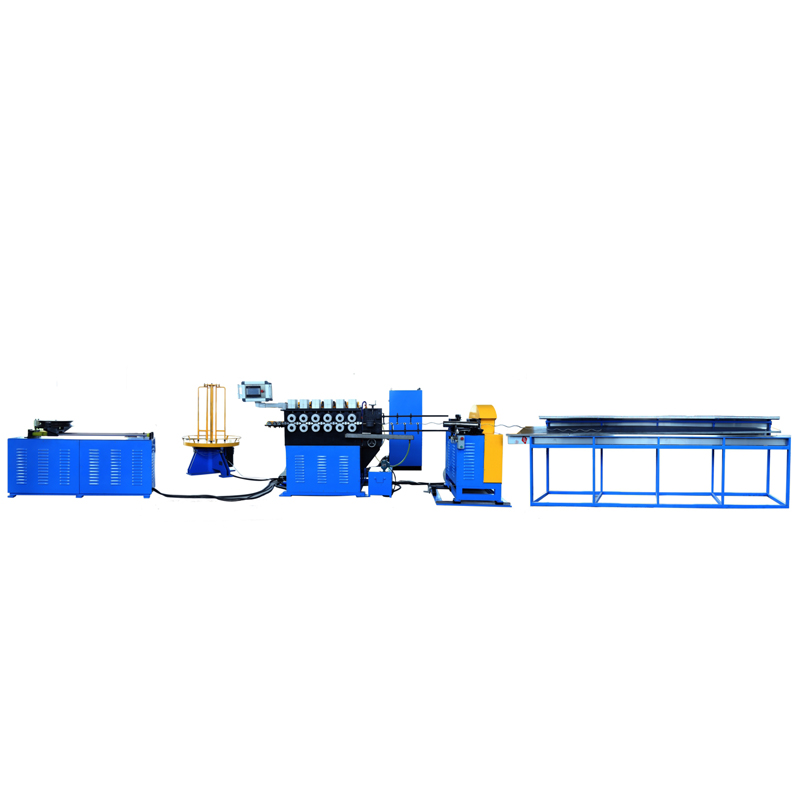

三、矫直

矫直是通过矫直机对拉丝后的线材进行矫直,以消除其弯曲、扭曲等缺陷的过程。矫直过程中需注意控制矫直压力、速度和温度,以保证线材的直线度和表面质量。同时,矫直过程中的质量控制和监测也必不可少,以确保产品的一致性和稳定性。

四、热处理

热处理是对线材进行加热、保温和冷却的过程,以改变其内部组织结构和机械性能。热处理工艺需要根据原料材质、产品要求等因素进行选择和优化,以确保产品性能达到最佳状态。在热处理过程中,需严格控制加热温度、保温时间和冷却速度等参数,以避免产生过热、脱碳、开裂等缺陷。

五、涂层处理

涂层处理是在线材表面涂覆一层防腐、耐磨、绝缘等功能的涂层,以提高其耐久性和功能性。涂层处理方法有多种,如电镀、喷涂、化学镀等。根据产品要求和用途选择合适的涂层处理方法,并控制涂层厚度、均匀性和附着力等参数。同时,涂层处理后的质量检测和评估也十分重要,确保产品的质量和可靠性。

六、成品检验

成品检验是对预绞丝产品的外观、尺寸、性能等方面进行全面检测和评估的过程。检验过程中需遵循相关标准和规范,确保产品符合质量要求和客户期望。对于不合格的产品需进行返工或报废处理,防止不合格产品流入市场。成品检验是确保预绞丝产品质量的重要环节,对于提高产品信誉和客户满意度具有重要意义。

七、包装运输

包装运输是预绞丝生产工艺的最后环节,直接影响产品的保护效果和运输安全。在包装过程中,根据产品特性和客户需求选择合适的包装材料和方式,如纸盒、木箱、塑料袋等,以防止产品在运输过程中受损或污染。同时,合理安排运输方式和运输路线,确保产品安全及时地送达客户手中。在运输过程中,应保持产品不受剧烈振动、碰撞和潮湿等因素的影响,以保持产品的质量和性能稳定。